Technologie de moulage sous pression automobile à grande échelle : fabrication innovante, avantages et complémentarité avec les techniques de soudage pour la fabrication des métaux

Aug 08, 2023

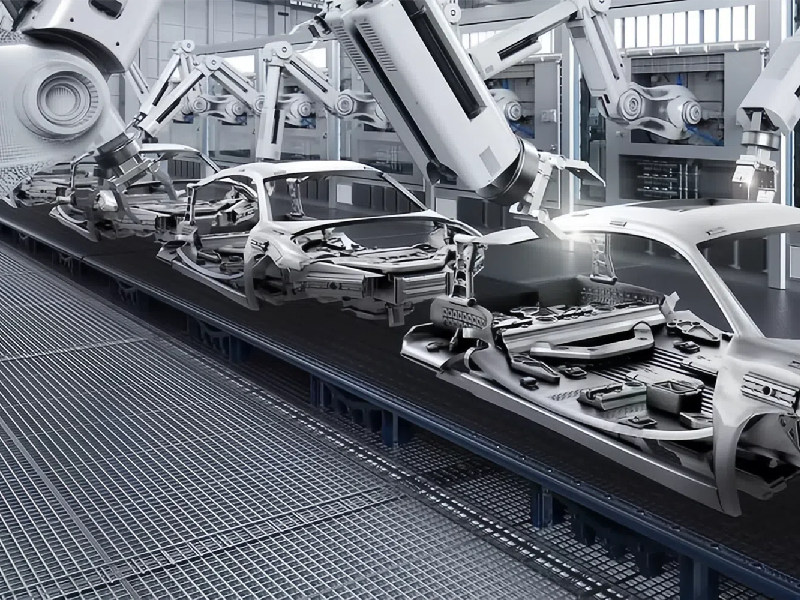

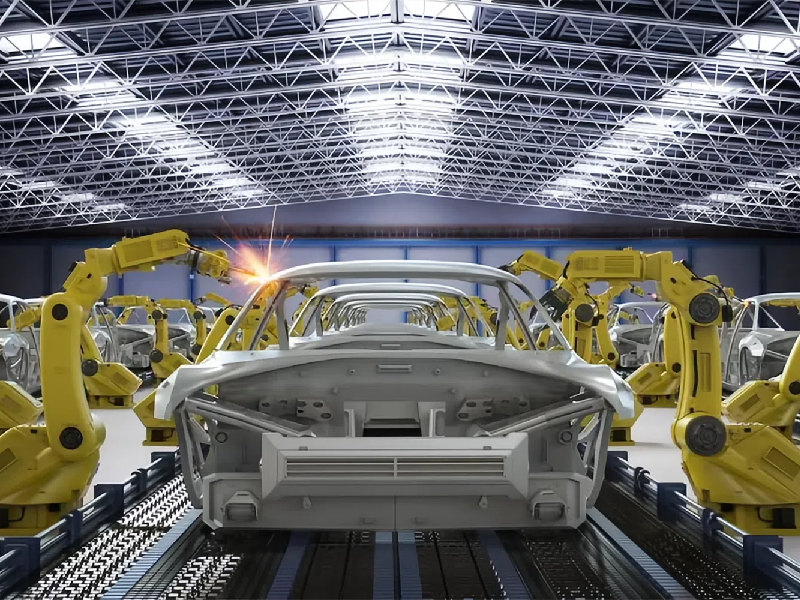

La technologie de moulage sous pression automobile à grande échelle est un processus de fabrication innovant qui utilise un équipement de moulage sous pression de très grande taille pour produire des composants volumineux et complexes, tels que des châssis automobiles, en une seule coulée, remplaçant ainsi le processus d'assemblage par soudage traditionnel et plus lourd. Cette technologie est basée sur le principe de fonctionnement des machines de coulée sous pression, qui consiste à chauffer des métaux (généralement des alliages d'aluminium ou de zinc) jusqu'à leur point de fusion pour former du métal en fusion, puis à injecter ce métal en fusion dans des moules préconçus. Pendant le processus d’injection, il est important de contrôler avec précision le débit et la pression du métal pour garantir qu’il remplisse chaque recoin du moule. Par la suite, la machine de coulée sous pression applique une haute pression sur le métal en fusion, le faisant se solidifier et durcir rapidement, formant ainsi la forme de pièce souhaitée. La technologie de moulage sous pression à grande échelle se caractérise par son moulage d'une seule pièce, intégrant plusieurs pièces en une seule entité, réduisant ainsi le nombre de pièces et les procédures d'assemblage. Par rapport aux techniques traditionnelles de soudage pour la fabrication de métaux, cette technologie peut produire des pièces plus rapidement, car elle élimine le besoin de souder et d’assembler plusieurs pièces. De plus, en contrôlant avec précision le débit et la pression du métal, le moulage sous pression à grande échelle garantit la précision de fabrication et la rigidité globale des pièces, améliorant ainsi la sécurité du squelette du véhicule. Les avantages de la technologie de moulage sous pression à grande échelle incluent la légèreté, l’efficacité, la réduction des coûts ainsi qu’une précision et une sécurité améliorées. Les pièces produites sont légères, contribuant ainsi à améliorer les performances du véhicule et son efficacité énergétique. La réduction du nombre de pièces et des procédures de soudage d’assemblage réduit considérablement le coût de fabrication de l’ensemble du véhicule. Les pièces moulées d'une seule pièce peuvent mieux résister aux forces d'impact en cas de collision, améliorant ainsi la sécurité de la carrosserie du véhicule. La réduction des maillons intermédiaires et du temps d'assemblage contribue à raccourcir le cycle de la chaîne d'approvisionnement, améliorant ainsi l'efficacité de la production. Malgré ses nombreux avantages, la technologie de moulage sous pression à grande échelle est également confrontée à des défis tels que des barrières techniques élevées et des coûts d'investissement importants. Il existe des exigences presque strictes en matière d'équipement, de moules, de matériaux et de contrôle des processus, ce qui implique des investissements et des coûts de R&D substantiels. De plus, garantir la qualité et la stabilité des pièces moulées sous pression est une question importante que les entreprises doivent prendre en compte. Par rapport au traditionnel techniques de soudage pour la fabrication des métaux, la technologie de moulage sous pression à grande échelle peut remplacer les techniques de soudage traditionnelles dans certaines applications, car elle peut réduire le besoin de soudage par moulage d'une seule pièce. Dans certains cas, il peut être nécessaire de combiner la technologie de moulage sous pression à grande échelle avec les technologies traditionnelles. services de soudage et de fabrication pour répondre à des exigences spécifiques de conception et de fonctionnalité. Le moulage sous pression à grande échelle a des exigences plus élevées en matière d'équipement, de moules, de matériaux et de contrôle des processus, alors que le moulage sous pression traditionnel techniques de soudage pour la fabrication de l'acier sont relativement matures et rentables. Bien que le moulage sous pression à grande échelle puisse réduire les coûts de fabrication, son investissement initial et ses coûts de R&D sont élevés, tandis que les techniques de soudage traditionnelles sont relativement économiques. La technologie de moulage sous pression automobile à grande échelle présente un grand potentiel dans l'industrie de la construction automobile avec ses avantages tels que l'allègement, l'efficacité, la réduction des coûts et l'amélioration de la précision et de la sécurité. Cependant, elle est également confrontée à des défis tels que des barrières techniques élevées et des coûts d'investissement importants. Par rapport aux services de soudage traditionnels pour la fabrication de métaux, la technologie de moulage sous pression à grande échelle présente une certaine substituabilité, mais il existe également une complémentarité, et les deux peuvent se compléter dans le domaine de la fabrication automobile en fonction de différents besoins et conditions.

EN SAVOIR PLUS