Robots de soudage : un nouveau chapitre dans la révolution industrielle

Nov 05, 2024

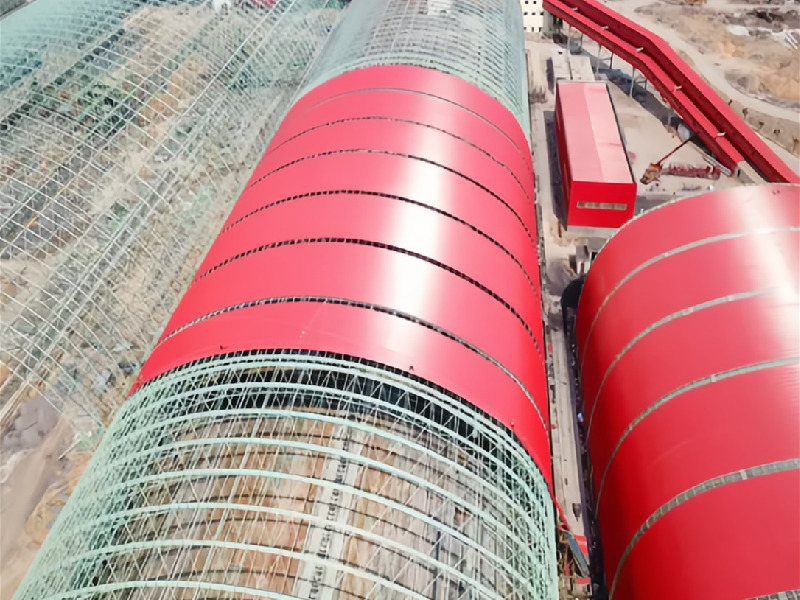

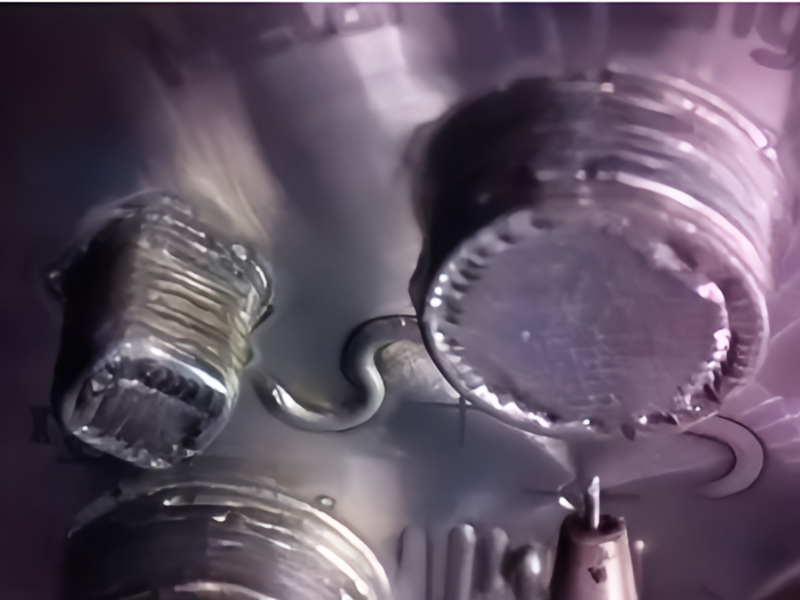

Dans le domaine du moderne fabrication de métaux, le soudage a longtemps été associé à des tâches de haute intensité, à haut risque et très répétitives. Cependant, avec les avancées technologiques, l’avènement d’un nouveau type de robot de soudage révolutionne ce paysage. Ces robots libèrent non seulement du travail humain, mais apportent également un impact transformateur à l'industrie du soudage. Conçu pour relever les défis de soudage de composants non standards à grande échelle, ce nouveau robot de soudage se démarque. Contrairement aux pièces standard, les composants non standard à grande échelle sont complexes, de forme non standard, souvent produits en petits lots et variétés, et sont importants en volume et en poids, ce qui rend difficile une automatisation complète. Pourtant, ce robot dépasse ces limites, s'adaptant à des composants de différentes tailles, se déplaçant avec flexibilité entre les tâches, réduisant le besoin de manipulation des composants et élargissant la plage de soudage. Équipé d'automobilité, de systèmes de positionnement hydrauliques et de capacités de levage, ce robot de soudage relève non seulement les défis de soudage de composants non standard à grande échelle, mais répond également aux besoins de soudage de diverses industries. Il peut effectuer plusieurs opérations après une seule programmation, améliorant considérablement la commodité, la sécurité et l'efficacité de la production. De plus, il répond directement aux défis de l'industrie tels que les difficultés de recrutement, la faible efficacité du soudage, la mauvaise qualité du soudage et les risques élevés associés aux opérations à haute altitude. Par rapport aux soudeurs traditionnels, les robots de soudage présentent des avantages d’efficacité significatifs. Premièrement, les robots de soudage peuvent travailler de manière continue et stable pendant 24 heures, alors que les travailleurs humains ont besoin de repos et de rotation, ce qui réduit considérablement les cycles de production et augmente l'efficacité. Deuxièmement, les robots de soudage peuvent travailler sur tous les terrains et dans tous les scénarios et peuvent faire fonctionner plusieurs machines simultanément, ce qui signifie qu'ils peuvent effectuer plus de travaux dans le même laps de temps. De plus, la précision et la cohérence des robots de soudage dépassent de loin celles des travailleurs humains, réduisant ainsi les défauts de soudage dus à des facteurs humains et améliorant la qualité des produits. L'introduction de robots de soudage a de profondes implications pour service de soudage de tôles. Premièrement, il améliore la qualité globale de la fabrication métallique en réduisant les erreurs humaines et en améliorant la cohérence du soudage, garantissant ainsi la fiabilité et la durabilité du produit. Deuxièmement, l'utilisation de robots de soudage réduit les coûts de production car elle diminue le recours à des soudeurs hautement qualifiés et minimise les reprises et les déchets dus aux défauts de soudage. De plus, l’introduction de robots de soudage favorise l’automatisation et l’intelligence de la fabrication métallique, faisant ainsi progresser le progrès de l’Industrie 4.0. Dans un contexte de dividende démographique en diminution, l’émergence de ces robots atténue efficacement les problèmes de recrutement, stimule la transformation et la modernisation des entreprises et conduit l’industrie vers un développement de haute qualité. Le niveau d'intelligence de ce robot de soudage est impressionnant. Il propose une surveillance en temps réel, un positionnement laser, un nettoyage automatique du pistolet, une télécommande via des téléphones mobiles et d'autres fonctionnalités, permettant une surveillance en temps réel du processus de soudage et une détection intelligente de la qualité du soudage. En utilisant le programme d'enseignement dès la première pièce, il peut souder à plusieurs reprises les pièces suivantes, réduisant ainsi les efforts de programmation et aidant les techniciens de la chaîne de production à réaliser rapidement des opérations telles que la découpe, le nettoyage et le huilage de la torche de soudage, améliorant ainsi considérablement l'efficacité opérationnelle.

EN SAVOIR PLUS